Cómo mantener los polvos dentro de su proceso

En las plantas de procesamiento de polvo a granel, uno de los impulsores clave de la eficiencia es poder maximizar el flujo de producto a través de su línea de proceso con un mínimo desperdicio o tiempo de inactividad de la producción. Cuando el polvo se escapa, tiene muchas implicaciones para la higiene y seguridad de su planta y es una pérdida de rentabilidad para su planta.

En las plantas de procesamiento de polvo a granel, uno de los impulsores clave de la eficiencia es poder maximizar el flujo de producto a través de su línea de proceso con un mínimo desperdicio o tiempo de inactividad de la producción. Cuando el polvo se escapa, tiene muchas implicaciones para la higiene y seguridad de su planta y es una pérdida de rentabilidad para su planta.

Si bien muchos pasos del proceso se llevan a cabo dentro de equipos diseñados a medida, el área más problemática por la posible pérdida de producto y el posterior tiempo de inactividad es en los puntos de transición entre maquinaria.

El problema de la pérdida de producto

La pérdida de producto ha sido un problema de larga data para las plantas de procesamiento de polvo, pero se ha vuelto aún más importante con el enfoque actual en los controles de costos y la sostenibilidad en todas las áreas del negocio. Es necesario minimizar cualquier desperdicio innecesario en las plantas de fabricación, tanto por el bien de la rentabilidad como por la responsabilidad social de la empresa.

La pérdida de producto ha sido un problema de larga data para las plantas de procesamiento de polvo, pero se ha vuelto aún más importante con el enfoque actual en los controles de costos y la sostenibilidad en todas las áreas del negocio. Es necesario minimizar cualquier desperdicio innecesario en las plantas de fabricación, tanto por el bien de la rentabilidad como por la responsabilidad social de la empresa.

La pérdida de polvo ocurre a menudo dondequiera que el producto se mueve de una parte de un proceso a otra, pero es un problema particular entre las piezas del equipo donde hay movimiento involucrado, como dentro o fuera de tamices y hermanas.

Las transiciones de productos entre estos tipos de maquinaria se realizan a través de algún tipo de conexión flexible y, ya sea que los llame conector flexible, manguito, fuelle o funda, deben sellar bien y ser duraderos para funcionar de manera eficiente.

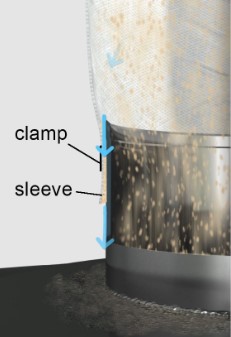

Históricamente, las plantas de procesamiento de productos secos a granel han utilizado sistemas de conectores flexibles con abrazaderas que, a pesar de los mejores esfuerzos del personal de mantenimiento, comúnmente experimentan fugas de polvo.

¿Por qué tienen fugas los conectores con abrazadera?

El problema fundamental para la mayoría de los conectores con abrazadera es el hecho de que se colocan en el exterior de las tuberías que se conectan y luego se fijan en su lugar. Esto crea inmediatamente una vía para que el polvo escape a través del espacio creado entre el tubo y el manguito, por pequeño que parezca. Incluso cuando el producto no logra escapar por los huecos, tiende a acumularse en las hendiduras que existen en el exterior de la tubería, creando un riesgo de contaminación.

El problema fundamental para la mayoría de los conectores con abrazadera es el hecho de que se colocan en el exterior de las tuberías que se conectan y luego se fijan en su lugar. Esto crea inmediatamente una vía para que el polvo escape a través del espacio creado entre el tubo y el manguito, por pequeño que parezca. Incluso cuando el producto no logra escapar por los huecos, tiende a acumularse en las hendiduras que existen en el exterior de la tubería, creando un riesgo de contaminación.

La adición de presión a la mezcla aumenta la velocidad a la que el polvo sale de la conexión y entra a la atmósfera de la planta. Por supuesto, cualquier polvo que se escape al entorno de la fábrica presenta un grave riesgo de explosión y debe tomarse en serio.

El movimiento a menudo acelera cualquier problema de fuga o falla con los conectores flexibles. Los bordes afilados de las abrazaderas de manguera comúnmente rozan el material del conector, provocando orificios que a menudo se rompen durante el funcionamiento y provocan una falla total del conector. El tiempo de inactividad para limpiezas y reemplazos de conectores puede ser considerable.

Como si los posibles riesgos de seguridad y el tiempo de inactividad causado por la pérdida de producto no fueran lo suficientemente malos, cualquier fuga continua de producto es puro desperdicio y representa una pérdida financiera significativa con el tiempo.

Mantener su producto dentro de su proceso

El propósito de una conexión flexible es transportar el producto de forma segura, confiable y limpia entre maquinaria evitando cualquier transferencia de movimiento de un equipo a otro.

El propósito de una conexión flexible es transportar el producto de forma segura, confiable y limpia entre maquinaria evitando cualquier transferencia de movimiento de un equipo a otro.

El simple hecho es que la mayoría de los conectores flexibles con abrazadera tienen dificultades para realizar esta tarea y las fugas y fallas son comunes, especialmente cuando hay presión o movimiento involucrados.

Es por eso que las industrias, desde la alimentaria hasta la farmacéutica y la de procesamiento de minerales, están cambiando a la única tecnología de conector flexible que aborda por completo los inconvenientes de los sistemas de conectores antiguos utilizados en el pasado.

El conector BFM® se ha convertido en un punto de inflexión para los procesadores de polvo. Cuenta con un sistema de conector y grifo exclusivo y patentado que está diseñado para mantener su producto dentro de su proceso y facilitar el mantenimiento.

¿Que peligro presentan las fugas de polvos combustibles?

El polvo combustible plantea un riesgo importante y a menudo subestimado en los lugares de trabajo industriales. Cuando las partículas finas de materiales como metal, madera, productos químicos o alimentos se acumulan en el aire o en las superficies, pueden convertirse en una bomba de tiempo oculta. Una simple chispa, fuente de calor o fricción pueden provocar explosiones e incendios catastróficos. Estos incidentes pueden provocar lesiones graves, pérdida de vidas, daños a la propiedad y costos económicos sustanciales. Además, las nubes de polvo generadas durante tales eventos pueden oscurecer la visión y hacer que las rutas de escape sean inaccesibles, lo que agrava el peligro. Para mitigar los riesgos asociados con el polvo combustible, una limpieza diligente, medidas efectivas de control del polvo, evaluaciones sólidas de peligros, capacitación adecuada y cumplimiento de las normas de seguridad son esenciales para garantizar la seguridad y el bienestar de todos los trabajadores y la integridad general del lugar de trabajo.